هدف از این پژوهش بررسی تاثیر توزیع اندازه ذرات بر سیالیت و چگالی بستر پودر، چگالی قطعه نهایی، زبری سطح، استحکام کششی، ازدیاد طول و سختی قطعه است.

در این پژوهش از پودر فولاد ضدزنگ L360 اتمیزه به عنوان ماده اولیه و از دستگاه MCP SLM-Realizer 100 شرکت GmbH با توان ۵۰ وات، قطر پرتو ۰۲۶٫ میلیمتر و محفظهای با گاز آرگون و میزان اکسیژن کمتر از ۱٫ درصد استفاده شده است. همچنین از اندازه سرعت اسکن متغیر(۱۰۰ الی ۳۰۰ میلیمتر بر ثانیه) و اندازه قطر پرتو متغیر(۰۲۶٫ الی ۰۴۸٫ میلیمتر) برای نمونه گیری استفاده شده است.

توزیع اندازه ذرات در این پژوهش به دو روش تکنولوژی شرکت LPW با اندازه ذرات ۱۵ الی ۴۵ میکرومتر و روش شرکت (Sandvik Osprey- SO) با اندازه ذرات تا ۴۵ میکرومتر انجام شده است.

نتایج حاصل از آزمایش:

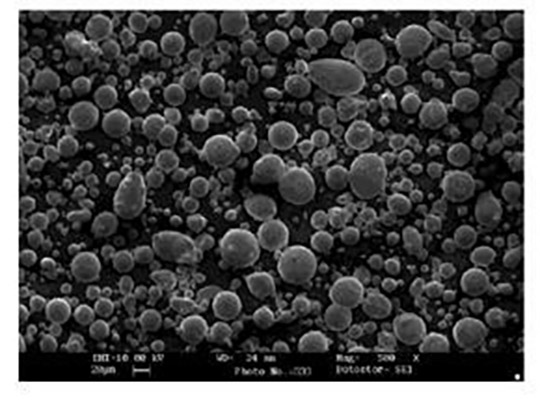

شکل، اندازه و توزیع اندازه ذرات

بررسی شکل ذرات از طریق SEM نشان داد که در هر دو حالتSO و LPW ذرات به صورت کروی با سطحی صاف هستند. همچنین توزیع ذرات به روشSO طیف وسیعتری از ذرات را در بر میگیرد و شامل تعداد بیشتری از ذرات با اندازه کمتر از ۱۰ میکرومتر میشود. اندازه متوسط ذرات در SO 27.53 میکرومتر و درLPW 29.94 میکرومتر است.

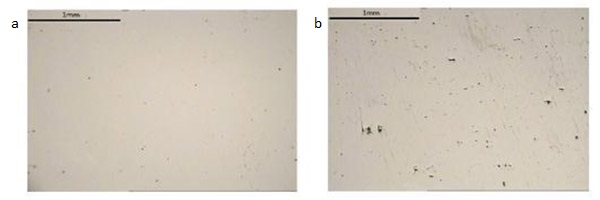

چگالی بستر پودر و سیالیت پودر

گستره وسیعی از اندازه ذرات معمولا اجازه می دهد تا چگالی بالاتری در بستر پودر به دست آید. چراکه ذرات کوچکتر می توانند بین ذرات بزرگتر قرار بگیرند. به همین خاطر در ذرات SO چگالی ذرات بستر پودر بالاتر از ذرات LPW است. این ویژگی باعث بهبود کیفیت قطعه نهایی میشود.(شکل a ذرات SO، شکل b ذرات LPW)

تراکم بالاتر در بستر پودر باعث اصطکاک زیادی میشود و این امکان برای ذرات فراهم میشود که در طول جریان یافتن پودر، با یکدیگر قفل شوند. بنابراین کاهش سیالیت پودر در SO را مشاهده میکنیم.

با افزایش قطر پرتو لیزر میزان چگالی قطعه نهایی افزایش مییابد.

?زبری سطح قطعات نهایی

زبری سطح به دو بخش زبری سطح بالایی و زبری سطح کناری قطعه تقسیم میشود و معمولا سطح بالایی زبرتر از سطح کناری است.

ذراتSO سطح کناری با کیفیتتری نسبت به ذراتLPW دارند. زبری سطح بالایی در دو پودرLPW و SO از الگوی خاصی پیروی نمی کند.

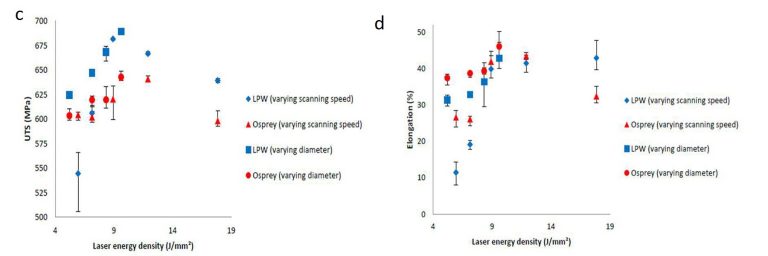

?استحکام کششی و ازدیاد طول قطعات نهایی

شکلهای c و d به ترتیب نمایانگر استحکام کششی نهایی و ازدیاد طول در پودرهای SO و LPW هستند.

همانطور که در شکل e قابل مشاهده است با افزایش چگالی انرژی لیزر، UTS در ابتدا افزایش و سپس کاهش مییابد.

میزان UTS در پودرهای LPW نسبت به پودرهای so بیشتر است. برای هر دو پودر SO وLPW افت شدید در چگالی انرژی لیزر بالا را مشاهده میکنیم.

آزمایش روی روند ازدیاد طول با افزایش چگالی انرژی لیزر در هر دو نوع پودرSO و LPW نتایجی مشابه

به UTS را نشان داد اما در چگالی انرژی بالا ازدیاد طول پودر SO بیشتر از LPW است.

?سختی قطعات نهایی

با افزایش چگالی انرژی لیزر سختی افزایش مییابد اگر چه در پودرهای SO بینظمی هایی در این قانون مشاهده میشود.

ذرات SO در محدوده سختی ۶۸ الی ۷۲ تغییرات ناچیزی دارند اما تحت چگالی انرژی لیزر مختلف، روند واضحی ندارند. ذراتLPW نسبت به ذرات SO سختی بالاتری در چگالی انرژی لیزر بالا دارند.

مرجع:

iu, B., Wildman, R., Tuck, C., Ashcroft, I., & Hague, R. (n.d.

INVESTIGATION THE EFFECT OF PARTICLE SIZE DISTRIBUTION ON PROCESSING PARAMETERS OPTIMISATION IN SELECTIVE LASER MELTING PROCESS, 227–۲۳۸٫

منبع:monofan.ir