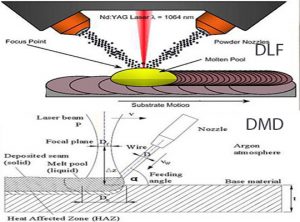

ساخت مستقیم با استفاده از پرتو لیزر(Direct laser fabrication – DLF )

فناوری اعمال پودر از طریق نازل

در این روش از لیزر به عنوان منبع حرارتی و از پودر به عنوان ماده اولیه استفاده میشود. همانگونه که در شکل قابل مشاهده است در این روش بر خلاف SLM پودر از یک نازل خارج شده و روی سطح ساخت قطعه پخش میشود.

در DLF نیز با اعمال گازنجیب آرگون از اکسیداسیون جلوگیری میشود و این گاز نقش حمل و هدایت پودرها را نیز بر عهده دارد و نرخ رسوب از .۹ الی ۴٫۵ کیلوگرم بر ساعت میاست.

مزایای این روش در مقایسه با روشهای بستر پودری عبارتاند از :

۱-توانایی رسوب گذاری با نرخ بالا و در نتیجه آن، تولید با سرعت بالاتر

۲-این روش برای تعمیر قطعات مفیدتر است

۳-میزان حرارت کمتری را به سطح در حال ساخت میرساند.

محدودیتها:

۱-پایین بودن بهرهوری استفاده از پودر

۲-کیفت نامطلوب سطح پایانی

?رسوب گذاری مستقیم فلزی( Direct metal deposition-DMD)

در DMD از پرتو لیزر به عنوان منبع حرارتی و از سیم به عنوان ماده اولیه استفاده میشود.

همانند روش قبل، این روش نیز در اتمسفری از گاز آرگون انجام میشود.

برتری اصلی استفاده از سیم نسبت به روش قبلی نرخ رسوب گذاری بالاتر است.

مرجع:

Sciences, P. (2012). Microstructure , Texture and Mechanical Property Evolution during Additive Manufacture of Ti6Al4V alloy using Laser , Electron Beam , and Arc Melting Techniques for Aerospace Applications School of Materials, 1–۲۷۲

منبع:monofan.ir