هدف از این پژوهش بررسی تنش پسماند در فرایندهای SLS و SLM جهت درک بهتر این پدیده است.

و از دو روش تجربی شیارزنی (Crack Compliance) و پراش اشعه ایکس برای تایید پیش بینی های نظری و ارزیابی کمی و کیفی تنش های پسماند استفاده می شود.

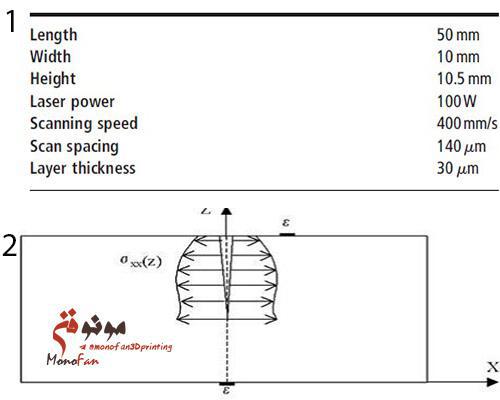

در این پژوهش از پودر آلیاژ فولاد زنگ نزن ۳۱۶L به عنوان ماده اولیه و از دستگاه concept laser M3 با ویژگی هایی که در شکل ۱ آورده شده استفاده شده است. نمونهها روی بستری از جنس فولاد زنگ نزن با ضخامت ۱۵میلیمتر ساخته شده اند.

نتیجه گیری:

بین قطعاتی که بلافاصله پس از ساخته شدن از روی بستر ساخت جدا می شوند و موادی که روی بستر ساخت باقی می مانند تفاوت وجود دارد.

به صورت کلی قطعاتی که روی بستر ساخت می مانند تنش پسماند بالا تری نسبت به قطعاتی که بلافاصله پس از مرحله ساخت از بستر جدا می شوند، دارند. قطعاتی که جهت کاهش تنش پسماند بسیار سریع از بستر ساخت جدا می شوند، به دلیل سرد نشدن کامل قطعه و عدم شکل گیری کامل، حین جدا شدن از بستر، عموما دچار تغییر شکل می شوند.

شکل b شماتیکی از توزیع تنش پسماند در محور z قطعاتی است که پس از اتمام عملیات از بستر ساخت جدا شده اند.

توزیع تنش در این راستا شامل یک تنش کششی کم در سطح بالایی قطعه سپس، یک منطقه بزرگ از تنش فشاری و یک تنش کششی در منطقه پایینی قطعه است. اندازه تنش ها در این بخش به ارتفاع قطعه، سختی و ارتفاع بستر ساخت وابسته است.

استراتژی ذوب پودرها نیز تاثیر بسزایی بر میزان تنش پسماند دارد. عموما تنش های صفحات عمود بر جهت اسکن لیزر بیشتر از تنش های هم جهت با اسکن لیزر است. تقسیم بندی سطح پودر در قسمت های

کوچکتر(اتفاقی که در island scaning رخ میدهد) موجب کاهش حداکثری تنش و همچنین تنش های نسبتا زیاد در جهت X و Y می شود.

ممکن است سطح تنش را با استفاده از یک روش حرارتی مانند منبع لیزر کاهش داد. با این حال، در این پژوهش هیچ کاهش قابل ملاحظه ای صورت نگرفته است.

لازم به ذکر است که گرمایش بستر ساخت باعث کاهش سطح تنش باقی مانده می شود، زیرا گرادیان درجه حرارت کاهش می یابد.

مرجع:

(Mercelis & Kruth, 2006)Mercelis, P., & Kruth, J. (2006). Residual stresses in selective laser sintering and selective laser melting. Rapid Prototyping Journal, 12(5), 254–۲۶۵٫

منبع:monofan.ir