هدف از این مقاله دستیابی به حداقل زبری سطح کناری و بالایی (سطوح)در نمونههای مورد نظر است. چراکه دستیابی به میزان مطلوب زبری سطح کناری و بالایی در قطعات ساختهشده از اهمیتبالایی برخوردار است.

در این آزمایش از پودر آلیاژ Inconel625 با اندازه ۵۳±۲۵ میکرومتر به عنوان ماده اولیه و از دستگاه تجاری SLM با لیزرهایی با حداکثر توان ۵۵۰ وات از نوع Nd:YAG و اندازه نقطه اثر ۸٫ میلیمتر استفاده شده است. همچنین محفظه ساخت از گاز آرگون پرشده است. بستر مورد استفاده برای ساخت قطعه نیز از جنس فولاد زنگ نزن با اندازه ۳*۶۰*۶۰ بوده است.

نتیجهگیری:

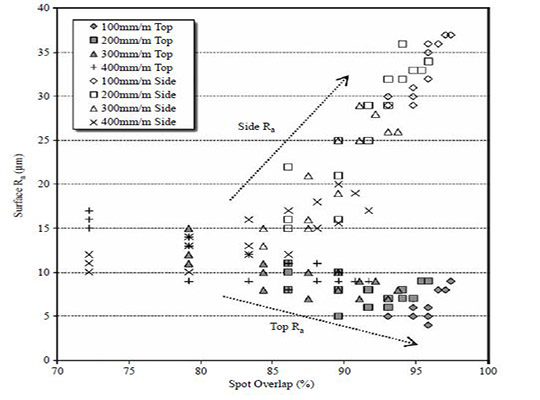

پارامترهای موجود برای کاهش زبری سطح بالایی(افزایش میزان همپوشانی، افزایش تکرار تابش لیزر و کاهش سرعت اسکن) به دلیل افزایش اثر توپی شدن(Balling) باعث افزایش زبری سطح کناری میشود.

نشان داده شده که توپی شدن بر زبری سطح کناری تاثیر مستقیم دارد. این پدیده، به دلیل کاهش اختلاف کشش سطحی در حوضچه مذاب رخ میدهد.

هرچه اندازه حوضچه مذاب کوچکتر باشد اختلاف حرارت و میزان کشش سطحی در نقاط مختلف که منجر به شکسته شدن حوضچه به چند قسمت یا توپی شدن آن میشود، کمتر خواهد شد. بنابراین هر چه حوضچه مذاب کوچکتر باشد، پایدارتر خواهد شد.

کنترل حجم حوضچه مذاب با به حداکثر رساندن نسبت طول حوضچه به قطر آن از طریق افزایش سرعت اسکن و کاهش نرخ تکرار امکان پذیر است.

همچنین پارامترهای موجود برای کاهش زبری سطح کناری (کاهش میزان همپوشانی، کاهش تکرار تابش لیزر و افزایش سرعت اسکن) موجب افزایش زبری سطح بالایی میشوند.

تنها پارامتری که در حال حاضر موجب کاهش هر دو زبری میشود استفاده از بیشینه توان بالاتر لیزرهای پالسی است. چرا که ایجاد فشار پس زدن روی سطح حوضچه مذاب به مسطح سازی آن کمک میکند. علاوه بر افزایش فشار پسزدن، این پارامتر موجب افزایش آغشته پذیری حوضچه مذاب میشود و این اتفاق در نهایت موجب کاهش پدیده Balling میشود.

مرجع:

Mumtaz, K., & Hopkinson, N. (2009). Top surface and side roughness of Inconel 625 parts processed using selective laser melting. RapidPrototyping Journal, 15(2), 96–۱۰۳٫ https://doi.org/10.1108/13552540910943397

منبع:monofan.ir