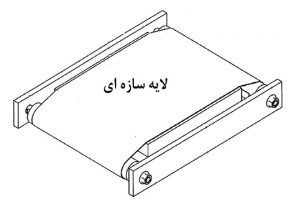

طراحی سیستم به گونهای است که لایه سازهای، به صورت فویل یا ورق (با ضخامتی بین ۵۰ تا ۱۵۰ میکرون) و یا توری، به زمینه اتصال مکانیکی میشود. زمینه پلتفرمی است که ثابت بوده و داخل محفظه قرار میگیرد و جنس آن میتواند مس یا آلیاژ مس برای انتقال حرارت مناسب باشد. بعد از این که قطعه ساخته شد، لایه سازهای با باز کردن اتصالات از زمینه جدا میشود. این اتصال مکانیکی میتواند به صورت پیچ و مهره، گیره و منگنه یا پیچیدن دور غلتک باشد. از جمله فاکتورهای موثر بر ضخامت لایه سازهای، جنس آن، قدرت منبع حرارتی و اندازه ذرات پودر در روشهای بستر پودری است. انتخاب ضخامت باید به گونهای باشد که از طرفی هزینه آن پایین و حذف آن از قطعه مشکل نباشد و از طرف دیگر از آسیب دیدن زمینه جلوگیری شود.

لایه سازهای میتواند مشبک یا توری باشد که حاصل اتصال تقاطعی سیمها است. سایز مشبندی متناسب با اندازه پودر است و به گونهای است که با قرارگرفتن ذرات در جایخالی توری قفل مکانیکی برای لایه اول ایجاد شود. مزیت استفاده از توری این است که راحتتر تحت کشش قرار میگیرد؛ بدون آن که آسیب ببیند و یا چروک شود و تحت تنشهای حرارتی کمتر دچار اعوجاج می شود. لایه سازهای قبل از هر بار اجرای فرآیند، تحت کشش قرار میگیرد تا صلبیت آن افزایش یابد.

با شروع فرآیند، به لایههای ابتدایی اندکی حرارت بیشتری اعمال میشود تا اتصال مناسبی بین لایههای اولیه با لایه سازهای ایجاد شود. در ادامه فرآیند این حرارت اولیه کاهش مییابد. به عنوان مثال در مورد فرآیند SLM، منبع حرارتی با توان ۲۰۰ وات کار میکند. فرآیند رسوبدهی با توان ۹۲ وات بیشتر شروع میشود و بعد از حدود ۱۰ مرحله رسوب دهی، این مقدار کاهش مییابد.

مرجع:

Patent Application Publication; Additive Manufacturing Apparatus and Method; Simon Peter Scott; US 2011/0241947 A1.

منبع:monofan.ir